Vendredi 20 septembre 2002

Je peux acheter chez Brico-service des rondelles de 8 en acier zingué « moyennes, épaisses », qui ont le même diamètre que les rondelles Honda, mais qui ne sont pas aussi épaisses. Je n'ai d'ailleurs pas vu de différence d'épaisseur avec les rondelles normales...

|

Au labo, je prends des photos des rondelles d’origine corrodées. Il se confirme, en discutant avec d’autres ingénieurs du labo qu’il s’agit d’une corrosion électrolytique. C’est-y parce que Honda s’attendait à une telle corrosion qu’il a mis des rondelles épaisses ? Ou pour mieux répartir la pression sur la surface du carter ? Deux des rondelles corrodées : |

Je passe chez Honda Monaco pour poser la question sur les rondelles. Le technicien me dit « surtout ne montez pas ça ! ». Ça tombe bien, j’en ai des neuves. Je questionne aussi pour la pâte à joint à mettre entre les deux carters. Quand il entend parler de pâte à joint bleue, il me dit « c’est de la merde ; mettez celle-ci, qui est parfaite. C’est celle que vend Honda ». Et il me prête un tube entamé, que je lui rapporterai lundi si j’ai fermé le moteur. Cette pâte est une Threebond grise, qui est celle que m’avait recommandée Optimum-Moteur quand j’avais restauré la Honda MTX125. Je n’en avais pas et j’avais utilisé la bleue, sans aucun problème depuis des années d'ailleurs...

Je voulais emprunter la clé dynamométrique du labo, mais elle est en panne. Vincent intervient et ressoude trois des quatre fils en provenance de la jauge de contrainte sur le circuit imprimé. Ils étaient coupés. La clé remontée affiche bien quelque chose, mais est-elle exacte ? Elle avait été étalonnée par un labo de métrologie en mars 2002. Mais comme elle je l'ai trouvée en panne, j'ai un doute. Je la ramène à la maison, en me disant que je trouverai bien un moyen de la vérifier.

Samedi 21 septembre 2002

Sans mettre de pâte à joint, je fais un essai de fermeture du bloc. Saine idée, parce que je constate que certaines choses ne vont pas. En particulier, je ne comprend pas ce qui immobilise le barillet axialement. Finalement, je comprends que c’est le contact de point mort, dont l’extrémité basse entre dans une gorge du barillet. Quand tout est en place, j’ouvre à nouveau le bloc, et je passe la pâte à joint sur tout le plan de joint, seulement dans les zones donnant sur l’extérieur. Cette pâte Threebond est une espèce de pommade grise. J’en dépose avec le doigt une pellicule assez fine. Et je ferme.

Je mets assez rapidement en place les dix longues vis de huit, avec les rondelles en acier. Elles ne sont pas aussi épaisses que j’aurais aimé, mais tant pis. Je serre les vis au couple spécifié, c’est à dire à 24 Nm, avec des étapes à 11 et à 20 Nm. Je place ensuite les vis de 6, que je serre à 11 Nm au lieu des 10 spécifiés, parce que la clé dynamométrique commence à afficher à partir de 10. Je retourne le bloc, et je monte les vis restantes, que je serre aussi au bon couple. A la fin, il me manque un boulon de 8, celui qui se trouve à l’arrière du bloc, et qui tient la petite patte guide des divers tuyaux en provenance des carburateurs. Je le retrouverai sûrement par la suite.

Dimanche 22 septembre 2002

Je mets en place sur les quatre pistons les segments, sans problème majeur. Je monte chaque piston sur son pied de bielle, en faisant bien attention de ne pas laisser échapper les clips de maintien des axes. Je dois faire des progrès à chaque restauration, parce que cette fois-ci, je n’en ai fait tomber aucun, et ils se sont mis en place très facilement. Je place le joint d’embase, huilé sur ses deux faces, les deux joints toriques neufs en bas des goujons centraux arrière. Je prépare le patin avant en plastique et le tendeur de chaîne, neufs, avec la roulette séparée, neuve aussi. J’attache la chaîne de distribution avec un fil de fer, et je présente le bloc cylindre. Il s’agit maintenant de faire rentrer chaque piston avec ses segments dans son cylindre. Pas facile sans l’outil ad-hoc. Je bataille assez longtemps. Après avoir compris qu’il ne faut pas essayer de rentrer les quatre pistons en même temps, mais de les pousser deux par deux, j’arrive à mes fins. Les quatre pistons sont en place. Pourtant le bloc-cylindre ne veut pas descendre. Je comprends alors que j’ai monté le patin avant dans le mauvais sens. L’axe en acier doit être en bas. Je soulève le bloc, juste assez pour ne sortir que deux pistons de leur cylindre, et je retourne le patin. Je peux maintenant reprendre le travail. Mais j’en ai marre. Cette opération a été longue. Je fais une longue pause. Après déjeuner, une petite sieste réparatrice me permet de me remettre au travail. Je remets en place les deux pistons dans leur cylindre, ce qui n’est quand même pas simple. Il me semble que sur la Kawasaki Z400, c’était plus facile. Le chanfrein d’entrée en bas des chemises était peut-être plus grand. Je suis quand même encore embêté pour faire descendre le bloc-cylindre jusqu’en bas. Cette fois-ci, c’est le support des galets du tendeur de chaîne de distribution qui touche quelque part. Je remonte le bloc, je pousse le tendeur, et ça descend. Ouf. Quelques coups de maillet en caoutchouc et le bloc arrive en butée sur le joint d’embase.

Je place sur le bloc-cylindre tout ce qui doit s’y trouver : les joints toriques, les joints cylindriques autour des pions de centrage, les deux pions de centrage extrêmes, et finalement, le joint de culasse. Il ne semble pas qu'il y ait de sens particulier de montage. Je mets le marquage vers le haut. Il faut maintenant finir la culasse, c’est à dire lui remonter ses soupapes. Je mets d’abord en place les joints de queue de soupape, neufs. Ensuite, je remonte les huit soupapes, bien dans l’ordre, en les remettant là où elles étaient avant démontage. Pas de problème. Je pose la culasse à sa place, je la fais descendre, et là, c’est patin avant qui touche quelque part, ce qui empêche la culasse d’aller au bout. Une fois le problème compris, la solution est vite trouvée. Et la culasse se met en place. Pas du premier coup d’ailleurs, parce que en la présentant dans le mauvais sens, les goujons ne trouvent pas les trous ! Il y a quinze écrous à embase à mettre sur les goujons, avec leur rondelle. Je les serre modérément, et ensuite je les passe à la clé dynamométrique. Il faut serrer à 28 Nm. Je fais ça dans l’ordre indiqué dans la RMT, par étapes à 11 et 18 Nm. Je place ensuite les quatre vis de 6, que je serre à la main, parce que la douille de la clé dynamométrique ne rentre pas dans le logement. Voilà une bonne chose de faite. Il faut maintenant remonter toute la culasse elle-même, l'arbre à cames, les culbuteurs, etc. Et régler la distribution, les jeux... C’est pas fini ! D'ailleurs, le soir même, en rangeant l'atelier, je remonte le boîtier du poussoir du tendeur de chaîne de distribution, en regrettant de ne pas en avoir fait zinguer les vis. Et je mets aussi en place une longue vis de 6 sur le devant de la culasse. Je l'avais oubliée, celle-ci. Il m'en reste même une autre, beaucoup plus courte, que je ne sais pas où mettre... Je verrai ça demain.

Mardi 24 septembre 2002

Mercredi 25 septembre 2002

Je reprends le travail. Je me prépare à remonter la distribution. Je mets d’abord en place les bougies, sans trop les visser. C’est juste pour éviter de faire tomber quelque chose dans un cylindre. Je remplace les quatre petits joints toriques entre culasse et supports d’arbre à cames, tout comme les disques en caoutchouc qui bouchent les gros trous. C’est tout simple. Je mets en place des quatre goujons sur la culasse. Mais après avoir posé les deux supports d’arbre à cames, je vois que ces goujons ne sont pas à la bonne place. Bon sang, mais c’est bien sûr, je vois où ils vont ! Je les enlève et je les monte ailleurs. Et je remets les supports, pour m’apercevoir que ce n’est pas là non plus. J’essaie encore un autre endroit, et finalement, je retrouve la bonne place. Ce n'était donc pas si simple, et j’ai bien perdu une demi-heure. Ça m'apprendra à ne pas prendre de notes...

Je place l’arbre à cames, avec le pignon et la chaîne. Je cale la distribution, ce qui ne pose aucun problème. En mettant le vilebrequin en position T 1-4, ce qui signifie que les pistons 1 et 4 sont au PMH, il faut aligner deux traits de l’extrémité droite de l’arbre à cames à l’horizontal. Je monte ensuite les basculeurs et leurs axes, abondamment huilés, je bloque toutes les vis, et c’est fini.

Jeudi 26 septembre 2002

Je fais un saut à Nice chez Sud-Color pour récupérer la peinture Candy qui est prête. Le coloriste m'explique tout : il y a une sous-couche colorée en rouge, matte, sur laquelle il faut passer deux couches (maximum) de vernis teinté. La sous-couche est déjà prête à l'emploi. Ne rien y ajouter. Le vernis est à activer avec le durcisseur-diluant. Délai entre sous-couche et vernis : une demi-heure. Pour la couche de vernis transparent finale, celle à passer après mise en place du décor adhésif, il faudrait aussi ne pas attendre plus d'une heure. Sinon, il faut la dépolir au papier abrasif très fin. Je verrai si je passe cette dernière couche. Pas sûr.

| Glasurit 55 | sous-couche rouge métal diluée, prêt à l'emploi. Pas de durcisseur ! | 300 g |

| Glasurit 22 | vernis teinté rouge (à durcir et diluer) | 300 g |

| Sud-Color durcisseur 929.73 + diluant | 150g | |

| Nettoyant Zenith 2700 | 1 litre |

Total de l'opération : 61,06 Euro ou 400,52 FRF.

Pas d’activité ce soir. Je prends seulement une photo de la culasse remontée, pour me rappeler certains détails du montage.

|

|

| La culasse remontée ; pour les quatre goujons, le filetage long est vers le haut. | Le moteur a repris forme humaine... Il reste encore à régler les jeux aux culbuteurs. Et plein d'autres choses. |

Vendredi 27 septembre 2002

Je commence le réglage des jeux aux soupapes. C’est sans problème particulier. Je fais comme expliqué dans la Revue Technique Motocycliste. Le vilebrequin étant positionné avec les pistons 1 et 4 au PMH, je règle les soupapes indiquées. Cela donne :

|

1 et 4 au PMH |

Jeu (mm) |

Cylindre 1 |

Cylindre 2 |

Cylindre 3 |

Cylindre 4 |

|

Echappement |

0,08 |

Oui |

Oui |

|

|

|

Admission |

0,05 |

Oui |

|

Oui |

|

|

2 et 3 au PMH |

Jeu (mm) |

Cylindre 1 |

Cylindre 2 |

Cylindre 3 |

Cylindre 4 |

|

Echappement |

0,08 |

|

|

Oui |

Oui |

|

Admission |

0,05 |

|

Oui |

|

Oui |

J’essaie de mettre plutôt plus de jeu que moins. Je positionne le grand joint de couvercle, que je huile sur ses deux faces. Je pose le couvercle, avec les deux pions de centrage, et je mets en place les nombreuses vis, que j’avais fait zinguer-bichromater il y a longtemps. Je pose le couvercle du reniflard. Et je serre toutes les vis au tournevis-choc. Terminé pour le haut du moteur.

Je remonte le clapet by-pass de la vis de fixation du couvercle de filtre à huile. J’examine le couvercle. Il n’est pas très beau. Il faudrait le polir. Je verrai. Je ne remonte pas le filtre ni son couvercle sur le moteur. Ils gêneraient pour passer le moteur dans le cadre.

Il faut maintenant passer au dernier morceau du moteur : la pompe à huile et son carter. Je tente de desserrer les vis pour examiner l’intérieur de la pompe. Impossible, même au tournevis-choc. Elles ont dû être montées très serrées à la Loctite. Comme le reste du moteur est en très bon état, je prends le risque de laisser les choses comme elles sont et de ne rien ouvrir. Je remonte donc la pompe à sa place, avec ses trois bagues de centrage et ses trois joints toriques. J’aurais bien aimé changer les joints, mais je n’en ai pas.

J’ajuste un peu la découpe pour que ça tombe au poil, et je remonte le couvercle, avec ses dix vis zinguées bien brillantes. Et c’est là que je me rends compte que ça ne va pas. Les vis les plus longues du lot sont trop longues ! Je me suis trompé quelque part en remontant les vis du carter moteur inférieur. Ça ne peut venir que de là, puisqu’au démontage, j’avais rangé les vis séparément carter par carter. Je cherche donc parmi les vis de 6 déjà remontées sur le carter inférieur s’il n’y en a pas une qui n’est pas la bonne. Effectivement, j’en trouve une qui est trop courte pour son logement. Je la remplace par une des deux trop longues pour le couvercle de pompe. Il me reste maintenant une vis trop longue, plus une autre, beaucoup trop courte, non zinguée, que je ne sais pas où mettre ! Je démonte toutes les vis de 6 sans trouver ce que je cherche. Je chercherai mieux demain, mais il n’est pas impossible que le mécano précédent se soit trompé lui aussi, et n’ait pas remis les bonnes vis en remontant. Et je ne m’en suis pas aperçu quand j’ai ouvert le moteur. Je verrai ça demain.

Finalement, le soir même, je me rends compte que la vis de 6 non zinguée a sa place sur le couvercle de pompe à huile. Et pour la dernière, je la monte dans le trou de 10 qui se trouve à l’arrière du bloc, et qui reçoit la petite patte guide de tuyaux. C’est une vis de 8 qu’il faudrait, mais...

La roue avant est toujours bloquée par le ou les freins avant, et le levier de commande est toujours aussi mou. Je vérifie le niveau de liquide, je purge les deux freins, je resserre les vis des raccords, je débranche la durite de départ pour la purger. Après tout ça, pas de changement. Je desserre les mâchoires, je vérifie les garnitures fixes, et je fais rentrer les garnitures mobiles dans leur logement, en poussant dessus. Evidemment, là, la roue tourne. Mais dès que j’actionne la poignée, le frein bloque, et reste bloqué. Je libère la pression pour pouvoir déplacer la moto, et je remets la recherche de la solution à plus tard.

Je suppose qu’il y a de l’air dans les tuyaux, que cet air ne s’évacue pas, et qu’en actionnant le levier, on met cet air sous pression. Il reste alors sous pression, et les garnitures ne reviennent pas au repos. Il faut trouver le moyen de purger complètement le circuit. A moins que le maître cylindre ne soit fatigué...

Je sais par expérience que remettre un moteur dans le cadre est une excellente occasion de se coincer les doigts, mais aussi d'abîmer la peinture du carde. Un moteur aussi lourd que celui de la CB750 risque donc fort de faire de gros dégâts si on ne prend pas quelques précautions. C'est pourquoi je prépare des gros morceaux de caoutchouc, dont un découpé dans une vieille chambre à air, et je les enroule autour du tube de cadre droit. Cette protection devrait limiter les problèmes.

Je retire la pédale de frein, ce qui me permet de constater qu’il y a une goutte de liquide de frein au dessous du maître-cylindre arrière. Donc, il fuit. Pas beaucoup, mais il fuit. A voir plus tard.

Dimanche 29 septembre 2002

Tout est prêt pour remettre le moteur dans le cadre. Philippe est là, et nous le soulevons de la table où il était pour le poser sur un marche-pied à droite de la moto. Quand il est à la bonne hauteur, nous commençons à l’approcher. Pas facile, parce qu’il est très lourd : 80 kg. Et encore, je n’ai pas remonté le démarreur, les carters, le pignon de sortie. Les protections en caoutchouc jouent leur rôle. Nous avons quelques difficultés pour trouver le bon angle, mais nous pouvons finalement, aidés par le cric sous le carter, placer une vis, puis une autre, puis une autre. C’est pour retirer une des protections que ça s’est compliqué. En effet, la nappe en caoutchouc de droite est restée coincée entre le moteur et l’appui avant droit où passe la longue tringle inférieure. Et pour la retirer, il a fallu beaucoup d’efforts, remonter le moteur avec le cric, le redescendre deux fois... Enfin, le dernier morceau de caoutchouc est sorti, et tout s’est mis en place. J’ai remis tous les boulons en place, les repose-pied (repeints de longue date). Il n’y a plus eu qu’à serrer tout ça. Je serre d’abord la tringle qui maintient la connexion de masse, pour vérifier si la batterie est encore chargée. Bonne précaution, elle n’actionne même plus le klaxon ! Je la mets en charge.

Je serre les écrous des repose-pieds. Et j’arrête.

Lundi 30 septembre 2002

Je serre toutes les vis et boulons de fixation du moteur.

Je mets en place l’alternateur avec son carter, après avoir nettoyé et huilé le joint d’origine. Je serre les vis au tournevis-choc.

Je remonte le fil du capteur de pression d’huile, puis le démarreur, ce qui exige de retirer le support de poussoir du tendeur de chaîne de distribution. Je fais passer le fil d’alimentation du démarreur là où il doit passer, et je le connecte au relais. Et juste comme ça, pour voir, je mets le contact et j’appuie sur le bouton du démarreur. Ça tourne ! Rien n’est bloqué, et c’est heureux. Pour rebrancher les fils de l’alternateur et autres, je me rends compte que le fil qui vient du contacteur de point mort ne passe pas là où il faut. Et comme je ne peux pas dévisser la cosse sur le contacteur, je ne peux remettre le fil à sa place qu’en remontant l’arrière du moteur suffisamment pour que le fil passe. Je déserre donc toutes les vis de fixation du moteur, je retire les tringles, et, avec le cric, je soulève l’arrière. Une fois le fil passé, je remets tout en place. Je m’en sors bien... Au passage, je note que l'alternateur est triphasé, et que ses trois fils de sortie sont jaunes. Pas de risque à permutter les phases. Là, on branche comme on veut, puisqu'il n'y a qu'un redresseur en aval. Pour faire passer tous ces fils et les faire monter vers la zone électrique et la batterie, je ne sais pas trop comment m’y prendre. Encore une fois, je m’en veux de ne pas avoir pris des montagnes de photos... Je me débrouillerai bien...

Plusieurs messages ma boîte aux lettres, de la part d’amateurs qui ont travaillé ou qui travaillent sur une CB750. Et le compteur du site affiche déjà 248. Etonnant.

Lundi 30 septembre 2002

Je remonte le câble et le carter d’embrayage. Je tâtonne un peu pour trouver un trajet correct pour le câble, mais j’ai vite terminé. Je pose le capot chromé sur le carter. La poignée d’embrayage fonctionne bien. Elle est un peu dure mais le mouvement inspire confiance. Je monte ensuite les deux câbles de transmission : celui du compteur de vitesse et celui du compte-tour. Je les lubrifie auparavant avec une huile filante FINA. J’ai dû acheter ce tube il y a trente ans, voire même plus, et il n’est pas encore vide. Il faut dire qu’on en met très peu à chaque fois.

Je remonte la pédale de frein arrière, en branchant le maître-cylindre. Je mets en place le kick-starter.

|

J’avais lavé la chaîne juste après le démontage. Mais c’était sommaire. Je la relave donc dans du pétrole désaromatisé. Je constate qu’elle est usée. Pour faire les premiers essais, ça devrait aller. Après avoir égoutté le pétrole et essuyé ce qui en restait sur la chaîne, je la lubrifie. La méthode utilisée est toute simple. Je trempe la chaîne dans une bouteille en verre, à goulot large, que j’ai préalablement remplie d’huile SAE 90, donc très visqueuse. Je laisse tremper, je retourne la chaîne parce qu’elle ne tient pas en entier dans la bouteille, et je la mets à égoutter.

Le montage très sophistiqué pour huiler la chaîne et la faire égoutter : |

Compeur du site à 22h12 : 282. Donc plus de 30 visites depuis hier soir, en comptant les miennes, bien sûr.

Mercredi 2 octobre 2002

|

J’ai reçu hier un message de François, un internaute qui connaît bien les Honda. Il me signale divers problèmes liés en particulier à la lubrification de la distribution. Il me promet de me télécopier un schéma de la chose pour m’éclaircir les idées. En effet, dans l’après-midi, je reçois un message avec deux croquis expliquant le problème potentiel causé par l’accumulation de saletés dans un conduit d’huile menant aux gicleurs de l’arbre à cames. L’info est intéressante, mais elle arrive trop tard. Le moteur est déjà remonté, et je n’ai aucune envie de le ressortir pour vérifier tout ça. Je me dis que ce moteur était très propre, qu’il a été soigneusement nettoyé et soufflé, et que le risque est faible. Dommage quand même. |

|

Un autre internaute, Dominique, de Montpellier, m'envoie un message amical, et me rapporte ses calculs sur le temps que j'ai passé à la restauration. Il pense que j'ai déjà passé 600 heures sur la moto, et 100 sur le site Internet. Il estime qu'il me reste environ 200 heures pour aller au bout, ce qui fera 800 heures de mécanique au total. Ses calculs me semblent corrects. J'avoue que je n'avais jamais pensé à calculer ça. C'est intéressant. Merci Dominique.

La chaîne ayant bien égoutté 24 heures, je l’essuie, et je me prépare à la mettre en place. Je retire le couvre chaîne, je mets des journaux autour du bras oscillant, pour éviter de le salir avec l’huile, et j’enroule. Ça se fait presque tout seul. J’ajuste la position de la roue arrière pour pouvoir introduire le faux maillon, je place l’attache rapide, et c’est fini. Je règle la tension de la chaîne, et je serre l’écrou de la broche de la roue. Je mets une goupille béta dans les trous de la broche. Fin.

Pour refermer le carter de boîte, il faut placer le petit capot qui recouvre le pignon de sortie. Il y a un truc pour le passer. Avant de le trouver, j’ai passé un moment, en l’orientant dans tous les sens. Mais une fois que j’ai eu compris, c’est allé vite. Pour passer le faisceau de l’alternateur et le câble du démarreur aussi, j’ai mis du temps pour retrouver leur cheminement. J’ai consulté les photos que j’avais prises avant le démontage, mais elle étaient toutes prises du côté droit ! Finalement, une petite photo de la RTM m’a suggéré que ces fils passaient dans le petit dégagement carré que le capot de chaîne laisse à l’avant. J’ai refermé le carter de boîte, en retrouvant les mêmes problèmes de longueur de vis. Il y en avait une qui était très courte. Tant pis...

Je passe acheter quatre bougies pour la bête. Autant démarrer avec des bougies neuves. Si je le fais avec les bougies d’origine et que ça ne marche pas, j’aurai un doute. Là, je saurai au moins que ça ne vient pas des bougies. Le vendeur de chez Honda me fournit des NGK DR8ES-L au lieu des D8ES-L (total 19,15 Euro). La différence – le R – vient de la résistance interne ajoutée pour améliorer l’antiparasitage. Le vendeur me dit que c’est ce qu’il a monté sur la sienne, une K2 aussi. En fait, Honda recommande des D8ES-L en standard, et des D7ES en utilisation tranquille, et D10ES en utilisation sportive. Décodage de la dénomination NGK :

|

D |

8 |

E |

S |

L |

|

diamètre du filetage : 12 mm |

indique thermique |

Longueur de filetage 19 mm |

Electrode centrale standard (2,5 mm) |

? |

Je ne connais pas la signification du "L" final. Le site NGK indique que l'utilisation des bougies antiparasitées, celles avec le "R", sont équipées d'une résistance interne de 5 Kohm. Elles sont recommandées sur les véhicules équipés de dispositifs électroniques (allumage, tableau de bord...). Ce n'est certes pas le cas de la bonne vieille CB750. Il n'est pas signalé de contre-indication à l'utilisation d'une bougie "R" là où on n'en a pas besoin. Je récupère la platine des rupteurs et la came. Je mets quelques gouttes d’huile filante sur le feutre. Je remonte tout ça, en faisant passer le fil à travers le trou du carter par le passe fil qui y était. Je nettoie simplement ce fil du silicone qui y avait été placé par le précédent bricoleur. Quand c'est correctement monté, le silicone est inutile. Je serre les trois vis, je serre aussi l’écrou qui bloque le tout sur l’axe. Je connecte les deux fils des rupteurs. C’est fait. Je n’ai pas envie de vérifier l’avance maintenant. Mais je veux vérifier si j'ai une étincelle aux bougies. Je branche donc les trois premiers fils de bougie sur trois bougies en place, et je branche le quatrième fil sur une bougie externe, en contact avec la masse. Je donne un coup de démarreur : j’ai bien des étincelles. Je les trouve un peu faiblardes. Il me semble que sur les autres moteurs elles sont plus belles. Je verrai plus tard. Je mets en place de manière définitive ( ?) les quatre bougies. C’est d’ailleurs assez difficile pour les deux cylindres centraux.

Je range les outils et j’arrête.

Jeudi 3 octobre 2002

Je remonte le réservoir, non sans mal. Il me faut d'abord retrouver les trois vis spéciales qui le maintiennent. Ensuite, comprendre comment passer les deux grosses durites d'huile. Il faut en fait retirer ou dévisser la patte de soutien du moteur qui se trouve juste devant le réservoir d'huile. Alors la durite avant passe derrière le tube de cadre. Il faut aussi retirer le repose-pied droit. Pour remonter les embouts sur le moteur, je trouve que les deux joints toriques ont une mine bien plate. Ils travaillent en compression axiale, et ils font 2 mm d'épaisseur, pour un lamage pratiquement égal. Ces joints ne seront donc pas serrés et fuiront. Je cherche dans ma boîte à trésors des joints qui pourraient convenir. J'en trouve deux, qui serrent sur le diamètre du tube de l'embout, et qui font 2,6 mm environ. Ça c'est de la compression ! Normalement, il faudrait 15% de compression, ce qui sur un joint de 2,6 ferait un écrasement de 0,4. Là, l'écrasement étant de 0,6, le taux de compression sera de 23%. C'est beaucoup. Mais tant pis... Pour le calcul de la compression des joints toriques, on peut consulter le site http://ultimalyon.jpcor.fr, à la page "technique". Il y a un article là-dessus. Il est très bien, c'est moi qui l'ai fait. Je monte donc mes embouts avec des vis à tête hexa en inox, avec des rondelles.

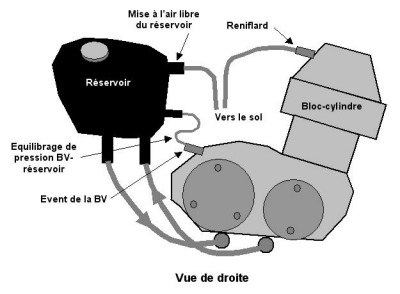

Je fais passer les fils du contacteur de stop là où il faut, et je place les trois vis qui fixent le réservoir. Il reste une question non résolue : il y a deux tuyaux qui sortent du réservoir à l'arrière. Un gros en haut, et un petit en bas. Où vont-ils ? Au démontage, j'ai trouvé le tuyau du haut enroulé en spirale et ouvert sur l'extérieur, et le petit débouchant à l'air libre par un petit tube d'une dizaine de centimètres. Tout ça ne me plaît guère. Je subodore que le bricoleur précédent n'a pas rebranché tout ça là où il faut. Il est vraisemblable que la mise à l'air libre du réservoir (le gros tuyau) va vers le tube d'évent de la boîte de vitesse, à l'arrière du bloc. Mais le petit, où va-t-il ? Il faut que je questionne François. Il sait sûrement ça. Malheureusement, ce soir, impossible de se connecter sur free. Le numéro de téléphone ne répond même pas.

Pourtant, juste avant d'éteindre, je tente une nouvelle connexion. Et cette fois-ci ça marche. J'envoie donc mon message à François, et je réponds à un nouvel amateur de CB750 qui m'envoie un amical bonsoir.

Jeudi 3 octobre 2002

La réponse de François ne s'est pas faite attendre. Il m'explique le rôle des différents tuyaux. A le lire, je m'explique pourquoi j'ai trouvé l'arrière du moteur si sale ! Voici sa réponse, traduite en un schéma :

Il ajoute quelques recommandations sur les tuyaux de trop-plein des carburateurs. Il y en a quatre, qui doivent passer dans la petite patte fixée à l'arrière du bloc moteur. En passant, il m'indique que cette patte doit être montée après avoir remis le moteur dans le cadre. A défaut, on la tord et on abîme la peinture. Donc, les tuyaux, puisque c'est d'eux qu'il s'agit, doivent déboucher à l'air libre indépendamment les uns des autres. Il ne faut pas les connecter ensemble vers le sol. En effet, dans ce cas, quand la moto est sur la béquille latérale et que le carburateur n°4 fuit, il remplit la cuve du carburateur 1, ce qui finit par remplir le cylindre 1. Au démarrage suivant, le cylindre 1 étant plein d'essence, si le piston se trouve en phase de compression, c'est l'accident car le piston est bloqué dans sa remontée. Gros dégâts...

Compteur à 21h25 : 384. Cent visites depuis le 30 septembre !

Samedi 5 octobre 2002

Carburateurs

C’est aux carbus d’entrer en piste. Je commence par remonter les quatre embouts en caoutchouc qui relient le bloc cylindre à la rampe. Le caoutchouc est vieux et dur, je dois pousser assez fort. En voyant les brides de serrage en acier zingué, je me dis que je ne peux pas les monter comme ça. Le zingage est terne. Je reprends donc toutes les brides, et je les polis à la Dremel, avec un tampon et de la pâte à raviver. C’est mieux. Je place les quatre brides sur les embouts. Maintenant, aux carbus.

|

Je récupère la rampe. En l’actionnant pour voir si tout coulisse bien, je trouve que je ne peux pas descendre les boisseaux à fond, et qu’en plus, il existe un point dur pour quitter la position de ralenti. Je cherche longtemps la cause du problème. Je démonte la pompe de reprise, mais même sans elle, le problème subsiste. J’ouvre les cuves, et je ne vois rien. J’enlève les petits capots hauts, mais rien n’est visible. C’est en ouvrant la cuve du carbu 3 que ça se précise. Quand je retire le gicleur, le défaut s’atténue fortement. J’avais déjà constaté, en travaillant sur les carbus au début, que le troisième gicleur d’aiguille avait un problème. Il se visse plus de 1 mm plus profond que les trois autres. Pour aller plus loin, je démonte le boisseau, ce qui se fait en faisant sauter un circlip sur un des petits axes. Là, je peux faire aller et venir l’ensemble boisseau-pointeau et bien constater le fameux point dur. C’est l’aiguille qui frotte quand elle pénètre profondément dans le puit d’aiguille. Je sépare l’aiguille du boisseau, en retirant les deux vis au fond de celui-ci. L’aiguille fait 2,5 de diamètre. Je fais alors quelque chose de pas très recommandable : je passe un forêt de 2,5 dans le puit d’aiguille. Je sens effectivement des points durs. Je crois savoir ce qui s’est passé : un des mécaniciens précédents a dû changer le gicleur n°3 (il est moins corrodé que les autres), et il l’a monté en le serrant comme un malade. L’extrémité du puit d’aiguille a forcé sur le fond du puit, l’a déformé, et a fait des bavures. Du coup, le puit d’aiguille s’enfonce beaucoup plus qu’il ne devrait, et les bavures gênent le passage de l’aiguille. Il faudrait aller voir ça de près, mais c’est impossible. En tout cas, après ce traitement de choc, ça va beaucoup mieux. Le boisseau coulisse bien et descend à fond. Pourtant, quand je revisse le pointeau, je retrouve le même problème. Il va trop loin, et ça coince sur le cône de l’aiguille. Une seule solution : empêcher le vissage au delà d’une certaine cote. Il me faut mettre deux rondelles de 7 sur le filetage pour tout marche bien. Et pas trop serrer le pointeau. Par sécurité, je mets une goutte de Loctite sur le filetage. Je ne sais pas trop ce que ça dira dans l’essence... |

|

Voilà. Maintenant, tout fonctionne. Je remonte tout ce que j’avais démonté, et je peux essayer de replacer la rampe. Même en poussant très fort, je n’arrive pas à faire entrer les sorties des quatre carbus dans les quatre embouts en caoutchouc. Trop dur. J’essaie de placer mon cric horizontalement derrière la rampe pour pouvoir pousser très fort, mais je n’y parviens pas. Ça ne passe pas.

Filtre à huile

Dimanche 6 octobre 2002

Aujourd’hui a lieu la bourse d’échanges trimestrielle de Lambesc (13). C’est un rendez-vous incontournable pour sa dimension, son ambiance, pour ses sandwiches aux merguez et pour l’accent qui se promène. Nous sommes partis, en voiture, vers 8h20, et sans une erreur de parcours au moment d’entrer dans Lambesc, qui nous a valu de rester coincés dans les petites rues, nous serions arrivés à 10h30. C’est que ça s’arrête à 13 heures, bien que l’arrêté municipal autorisant la manifestation soit valide jusqu’à 18 heures. Il y avait un monde fou. Jamais nous n’avions vu une telle foule. Mais je n’ai pas fait d’affaire. J’ai failli prendre un garde-boue arrière en bon état pour 400 FRF, mais je ne l’ai pas fait. J’ai eu peur qu’il n’aille pas, parce que c’était un modèle US. J’ai peut-être eu tord. Pour ne pas repartir les mains vides, j’ai quand même acheté, pour 15 Euros, un ensemble maître-cylindre, poignée de frein avant, durites, relais avec contact de stop, et étrier complet. Le tout à peine corrodé. Il y aura sûrement là dedans de quoi faire fonctionner mon frein avant.

Je remonte le filtre à huile dans son capot, avec un ressort et une rondelle. Celle-ci a été trouvée dans ma boîte à trésors, la rondelle d’origine ayant disparu. Il y a dans l’ordre : la longue vis avec clapet, qui porte un joint torique, le capot, le ressort, la rondelle, et le filtre. Le grand joint torique d’étanchéité du capot était en bon état, et je l’ai conservé. Je mets un litre et demi d’huile dans le réservoir. Je note le niveau d’huile sur la jauge.

Je reprends les carbus que je n’avais pas pu mettre en place. Je fais quelques essais avec le carbu 4 dans l’embout 1, juste pour voir jusqu’où s’enfonce la sortie du carbu. Je refais un essai de montage de la rampe, mais je n’y arrive pas. C’est trop dur. Je pense alors que le caoutchouc très dur pourrait se ramollir à chaud. Je sors le pistolet à air chaud et je réchauffe les quatre embouts pendant un moment. Je réessaie en poussant fort ; c’est mieux mais je n’ai pas assez de force. Je prends alors un grand morceau de bois, et je le glisse dans le cadre pour que je puisse m’en servir comme levier et pousser sur les carbus. Et ça marche ! Je fais ça en deux fois, une fois à droite, une fois à gauche. Je vérifie que le montage est correct et je serre les vis des brides.

Il faut maintenant passer les câbles. Je branche d’abord celui du starter. C’est un starter type K7, avec la tirette au guidon, ce qui jure, évidemment, sur une K2. Pour passer les deux câbles des gaz, ce sera plus dur. J’y passe un long moment. Un long moment pour accrocher les câbles là où il faut sur les carbus, puis un long moment pour accrocher l’autre extrémité des câbles sur la poignée. Il faut dire que le précédent propriétaire avait monté une poignée à tirage rapide. Cette poignée est d’ailleurs très bien faite, puisqu’elle s’accroche dans la cocotte droite, les anciennes sorties de câble servant à passer la clé BTR pour immobiliser le nouveau mécanisme sur le guidon. Et le tambour sur lequel s’enroulent les câbles se monte très simplement sur le tambour d’origine. La modification est réversible facilement. J’ai bien pensé à revenir à la poignée originale, mais j’ai eu la flemme de retirer la poignée en caoutchouc du tambour. Elle était sûrement collée.

Finalement, je suis arrivé au bout, et les câbles des gaz fonctionnent. La poignée est dure, mais c’est la rançon du tirage rapide. Donc maintenant, je peux remonter l’échappement, brancher un réservoir d’essence, et actionner le démarreur. Bientôt...

Lundi 7 octobre 2002

Néanmoins, ensuite, je regarde comment remettre en place la boîte à air. Il faut la passer par la gauche, ce qui impose de débrancher le connecteur du câble venant de l’alternateur. Manifestement, il sera trop court une fois la boîte à sa place. Je verrai ça plus tard. Les problèmes se résolvent les uns après les autres. Je pose les colliers sur les embouts en caoutchouc, et je n’en fais pas plus.

Compteur du site : 474 à 22 heures.

Ce soir est peut-être le bon. Je vais essayer de faire démarrer la bête. Je commence par retirer la boîte à air. Inutile de la monter. Si j’ai un problème et que je dois reposer les carbus, j’aurai travaillé pour rien.

Je retrouve les pièces qui servent au montage des échappements. Il y a donc les brides de sortie, et les huit vis BTR à tête fraisée pour les fixer dans le bloc-cylindre. Il y a les joints métalliques d’étanchéité et les collerettes à ailettes que j’avais fait chromer. Il faut aussi quatre vis de 8 pour serrer ces collerettes, mais je ne les ai pas. Celles qui étaient en place devaient être dans un tel état que j’ai dû les jeter. Je ne suis même pas sûr qu’il en avait quatre. Je fouine dans mes boîtes, et je trouve une vis eninox neuve, de 30 mm de long, et trois vis rouillées, plus courtes mais suffisantes. J’ai donctout ce qu’il me faut. J’achèterai du neuf demain. Je place les quatre embouts, en devant reprendre au taraud les trous de deux vis, parce qu’elles entraient de travers. Pas facile : les tubes du cadre ne permettent pasd’utiliser un tourne-à-gauche. Les vis sont bien courtes, avec les joints métalliques épais. Elle ne prennent que sur peu de filets. Je verrai ça plus tard.

|

Ceci fait, je reprends le vieux pot 4 en 1, franchement pourri, et j’essaie de le monter. En fait, pour le mettre en place avec les quatre collerettes, il faudrait être un poulpe, ou bien cette divinité indienne, aux bras multiples, qui pouvait faire la vaisselle en applaudissant le crépuscule (Pierre Desproges). Il faut en effet tenir les collerettes sur les embouts vissés au bloc (sinon elles tombent) et approcher l’échappement, qui est lourd et qui ne tombe pas en face des trous. Après quelques efforts, je constate que je n’arriverai pas seul à remonter ce système. Voilà quelqu'un qui pourrait certainement m'aider : Çiva, troisième des grands dieux brahmanistes, capable du bien comme du mal.

|

|

Je retire tout, j’enlève les collerettes, et je replace les quatre tubes dans les embouts. Les deux tubes extrêmes entrent bien, mais ceux du centre sont un poil trop bas. Comme je vois que ça tient à peu près, je décide de laisser comme ça et de tenter un démarrage. Les tubes du milieu sont presque en face des sorties, ça fuiera donc, mais pour un essai de démarrage, c’est suffisant.

Je prépare ma bouteille spéciale-essais : une bouteille de Badoit, dont le bouchon a reçu un robinet d’essence. Elle remplace le réservoir d’essence pour les essais. Je la fixe au guidon par un fil de fer, je branche un tuyau au tuyau des carbus, et je la remplis. A moitié seulement. Dès l’ouverture du robinet, je constate que les carbus fuient. Ça ne fait rien. Je mets un chiffon dessous. J’appuie sur le bouton du démarreur. Ça tourne, mais il me faut attendre un petit moment pour entendre des explosions. Elle ne durent guère :la bouteille est déjà vide. Je la remplis à nouveau, et je recommence. Je parviens à obtenir un démarrage pendant deux secondes. Je me rends compte alors que le 3e carbu coule à flot par le trop plein. Manifestement, le pointeau ne ferme pas. Il y a des fuites ailleurs aussi. Je démonte tout le circuit d’essence, je retire le pot, et j’arrête. Dommage. Il manquait peu pour que ça tourne.

Avant de quitter le garage, je vérifie la tension de la chaîne de distribution. La vis de blocage n'était pas serrée. Est-ce ça aurait mieux marché si elle l'avait été ?

Compteur à 22h25 : 520.

Jeudi 10 octobre 2002

Aucune activité ces deux jours, pour cause de météo. Ce n'est pas que je travaille dehors, mais pour que je puisse me déplacer dans le garage, il faut que je sorte une ou deux motos. Et je ne veux pas les mouiller... Plusieurs messages dans ma boîte aux lettres électronique. Un message de François m'indique que lui aussi avait recours au long levier pour mettre en place les carburateurs dans les embouts en caoutchouc, même quand ceux-ci étaient neufs. Et un autre message, de Jean-Luc, montre que cette pratique est très courante. Son levier à lui est un manche de pioche ! Un autre e-mail vient d'un amateur possesseur d'une CB750 K7 à restaurer. Il habite Beausoleil, comme moi. Le monde est petit, et la toile encore plus.

Samedi 12 octobre 2002

Je démonte le 3. Pas grand chose de franchement visible. Je retire les flotteurs et le pointeau. J’examine les surfaces qui assurent l’étanchéité. Le cône du pointeau, en caoutchouc, est correct et propre. En revanche, le tube en laiton qui reçoit le pointeau est rendu rugueux par le dépôt de calcaire (?). Sur le flotteur, la petite languette qui vient appuyer sur le minuscule poussoir à ressort du pointeau est elle aussi couverte de ce dépôt. Ceci fait que le pointeau coulisse mal dans le tube. Il a pu ne pas fermer. Je polis donc la languette avec la Dremel, et l’intérieur du tube en laiton avec une brosse métallique cylindrique, à la Dremel aussi. Effectivement, le pointeau coulisse mieux ensuite. J’applique le même traitement aux quatre carbus. Sur le carbu 2, celui qui porte la pompe de reprise, je constate que le petit joint torique qui assure l’étanchéité pour le passage d’essence vers la pompe est tout écrasé. Il ne fait qu’un millimètre d’épaisseur. Il est probable que c’est lui le coupable. Je cherche dans ma réserve un joint similaire. Tout ce que je trouve d’utilisable fait 1,53 mm. C’est beaucoup puisqu’il sera comprimé de plus de 30%. Je le monte quand même. Quand tout est refermé, je refais le test à l’eau. Ça ne fuit plus au cylindre 3, mais ça goutte au 2, à proximité du joint torique que j’ai changé. J’ai compris : il est trop épais, et comme le grand joint de la cuve est lui-aussi bien plat, il n’assure plus l’étanchéité. Je m’attaquerais bien au problème, mais ce soir il y a France-Slovénie. Mon choix est vite fait. Je n’aurai pas à le regretter...

Dimanche 13 octobre 2002

Je reprends ma rampe. J’ouvre la cuve du carbu n°2. La seule solution que jetrouve est de mettre de la pâte à joint bleue sur le plan de joint. Je sais que ce n’est pas très catholique (ou orthodoxe, selon les rites), en particulier parce que le silicone ne tient pas à l’essence. Je passe au pinceau de l’huile sur le plan de joint côté corps du carbu (pour que le silicone n’adhère que d’un côté), et je dépose un film de silicone sur le couvercle, autour du joint. Je remets le petit joint torique, et je referme. Il faut laisser la pâte réticuler. Je laisse donc tout ça reposer. Je ferai un nouvel essai plus tard.

En fin d’après-midi, je remonte la rampe de carbus à sa place. Une fois encore, je me sers d’un levier en bois pour faire entrer les sorties des carbus dans leur embout en caoutchouc. Je rebranche les câbles, ce qui n’est pas très marrant.

Pour faire un essai, il faut remettre, au moins provisoirement, l’échappement. Mais pour ça, il faut retirer la béquille centrale, qui gêne le passage du silencieux. Je passe un long moment pour déconnecter le ressort de la béquille. C’est du costaud. Finalement, j’y parviens, et je pose les tubes sur les sorties des cylindres. En fait, seuls les tubes 1 et 4 tombent en face et se branchent. Les deux autres sont « pas trop loin ». Pour un essai ça devrait aller.

Je remplis ma bouteille d’essence, je branche le tuyau sur le robinet, que j’ouvre. Pas de fuite. Pas tout de suite. Parce que le carbu 3 coule comme avant ! Le pointeau ne ferme pas. Je ferme le robinet. Malgré tout, je veux faire un essai de démarrage. J’actionne le démarreur. Je sais qu’il doit rester des gouttes d’eau dans toute la tuyauterie et qu’il faut l’évacuer. Je laisse tourner le démarreur. Et ce qui devait arriver arriva. La batterie est à plat.

Je la mets en charge sur place. J’attends un moment, et dans mon impatience, je lance encore le démarreur avec le chargeur branché. Il se met à débiter beaucoup plus que son courant nominal, puisqu’il débite dans le démarreur avec la batterie en parallèle, mais à plat. Et là aussi, ce qui devait arriver arrive. Le chargeur disjoncte. J’attends qu’il refroidisse, et je reprends mon essai. La batterie n’est guère plus fraîche, et pourtant j’obtiens deux ou trois explosions. Je ne peux rien faire mieux. Je verrai demain avec une batterie pleine. Pas terrible ce soir...

Compteur à 22 heures : 678.

J’avais envoyé le matin un fax à Moto-Repair pour lui demander deux choses : date de livraison des baguettes de réservoir, et disponibilité des joints de cuve et du joint torique de la pompe de reprise. Il me rappelle dans l’après-midi, et j’ai une longue conversation avec lui. Les baguettes ne sont pas disponibles, mais elles arriveront. Il me les enverra dès réception. Pour les joints de cuve, il pense que Honda vend une pochette qui contient un joint de cuve et un joint torique. Il n’en est pas sûr, et me recommande d’acheter, chez Honda bien qu’il puisse me la fournir, une seule pochette, pour voir.

Je le questionne sur la membrane de la pompe de reprise des carbus de K7. Après réflexion et vérification sur une membrane similaire, il me confirme que les deux trous dans les oreilles doivent déboucher. Ils sont non percés sur la mienne.

Mon essai de démarrage se solde par quelques explosions, mais une fois encore, je suis obligé de m’arrêter : ça fuit aux carbus. D’ailleurs il ne s’agit pas de fuites ; ça coule franchement, par le tuyau de trop plein des carbus 2 et 4. Une seule chose à faire, tout redémonter. Je dépose donc la rampe. Et toute la soirée va se passer à chasser la fuite, à ouvrir et à refermer les cuves, à remplir la bouteille d’essence, à remplir les carbus, à attendre, à vidanger les cuves... Et tout ça dans les vapeurs d’essence.

|

Mais avant de rechercher l’origine des fuites, je m’attaque à la pompe de reprise. En effet, le joint torique que j’ai monté est trop épais et fait fuire le joint de cuve. Je remets donc le joint d’origine. Ensuite, je vérifie la membrane de la pompe. Je débouche les deux trous avec un forêt monté sur la Dremel. |

La cuve du carbu 3, avec la tige d'actionnement de la pompe de reprse, et le petit joint torique. |

La pompe de reprise ouverte. On voit les trous sur les deux oreilles de Mickey. |

Ensuite, après au moins cinq démontage de chaque cuve, j’arrive à la conclusion que les flotteurs sont mal réglés. La RTM indique que la hauteur des flotteurs est de 14,5 mm au dessus du rebord de la cuve. J’entreprends donc le réglage, en mesurant la hauteur au pied à coulisse. Ça en avait besoin. Ce réglage se fait en déformant la languette qui poisse sur le pointeau. Les carbus sont couchés, avec l'axe des embouts vertical. Un tournevis suffit pour le réglage, qui est assez sensible. Je remonte les cuves, et je fais encore une fois le test en branchant ma bouteille d’essence. Pas de fuite ! Je vidange les cuves, et je recommence. C’est bon. Je suis content. Je laisse la rampe comme ça toute la nuit.

Mardi 15 octobre 2002

Je vérifie que mes cuves n’ont pas débordé. C’est bon. Je les vidange, et je rebranche la bouteille d’essence, pour faire une ultime vérification. Et ça fuit au carbu n°3 ! Et ensuite au 2e ! Incroyable. Je vidange encore une fois les cuves, et j’ouvre la cuve des carbus 2 et 3. Rien d’anormal. Le réglage des flotteurs est correct. Je le retouche un peu , mais c’est vraiment pour faire quelque chose. Je vérifie l’état des pointeaux, des sièges. Tout est parfait. Je remonte. Je reteste. C’est pas bon. Je redémonte. Je revérifie. Finalement, quand j’ai tout refermé, je considère que ça doit marcher et je remonte la rampe sur le moteur.

Quand j’ai eu rebranché tous les câbles et tuyaux, j’ouvre le robinet. Et c’est le carbu n°3 qui fuit ! C’est à se taper le cul par terre. J’essaie quand même de démarrer. J’obtiens quelques explosions, mais pas de démarrage. Seul l’échappement du cylindre 4 est chaud, le 3 est à peine tiède. Je vérifie qu’il y a des étincelles en branchant une bougie aux fils 1 et 2. Oui, et elles sont belles. Je vide très vite la bouteille avec la fuite. Heureusement, j’ai pris soin de brancher les tuyaux de trop-plein, et l’essence retourne dans le bidon. Je suspens mes travaux. Je fatigue... Et ça commence à bien faire...

Compteur à 22h40 : 760.

Mercredi 16 octobre 2002

Je passe commande des pots d'échappements chez dd-mototeam. La commande s'élève à 1132 Euro, ou 7500 Francs.

Jeudi 17 octobre 2002

|

Je passe la soirée à me confectionner une potence pour suspendre un réservoir auxiliaire. La bouteille de Badoit que j’utilisais jusqu’à présent était en effet difficile à suspendre et à remplir. Avec un morceau de bois, ces chutes de contreplaqué, de la colle à bois et des clous, je fais une potence correcte. La bouteille est conservée, mais modifiée. Je la coupe en deux, et je la transforme en une bouteille à deux goulots. Il suffit pour ça de raccorder les parties hautes de deux bouteilles, en les collant à l’Araldite. Cette disposition a comme avantage qu’elle est étanche et facile à remplir comme à boucher grâce au goulot du haut. La potence peut être fixée au bâti de test des carbus grâce à un serre-joint, et au cadre avec des élastiques ou du fil de fer. |

Samedi 19 octobre 2002

Je reviens sur le problème. Avant de déposer la rampe de carbus, je vérifie la fermeture des bouchons de vidange des cuves. Et je trouve que celle du carbu n°3 est ouverte ! Et c’est pour ça qu’il fuyait ! Effectivement, une fois le bouchon refermé, toute fuite a disparu. On est bien peu de choses tout de même...

J’actionne le démarreur. Pas grand chose. Le cylindre 4 fonctionne. Mais c’est le seul. Il ne pète que si le starter est tiré. Avant d’épuiser la batterie, je vérifie si tout est en ordre. Je trouve que les colliers de serrage des embouts en caoutchouc des carbus ne sont pas assez serrés. Je les revisse. Mais il ne devait pas y avoir de prise d’air puisque ça ne démarre pas plus.

Je vérifie que la bougie n°1 donne bien des étincelles en la démontant. En faisant tourner le moteur, je ne sens pas l’odeur d’essence dans l’air qui sort du cylindre. En lançant encore une fois le démarreur, je vois une étincelle furtive quelque part sur le cadre. Comme le danger d’incendie existe avec le bidon d’essence pas loin, je vérifie s’il n’y a pas un court-circuit. Et je trouve que la tringle qui fixe le moteur à l’arrière, et qui maintient la cosse de masse n’est pas serrée du tout. C’est donc le mauvais contact de masse qui a généré cette belle étincelle. Je resserre les écrous. Le démarreur fonctionne mieux, du coup. Dans l’élan des vérifications, je constate que le bouchon de vidange du moteur n’a pas été serré. Je lui donne quelques coups de clef de 17.

Je dépose la cuve du carbu 1, qui est bien pleine d’essence. Je retire le gicleur et le puit d’aiguille. Ils ne sont pas bouchés. Le pointeau fonctionne bien. Je referme. Je vérifie les vis d’air. Je ne me souviens pas si je les ai réglées lors du remontage. Je serre celles des cylindres 1 et 4, accessibles facilement, de 1 tour ½, comme indiqué dans la RMT. Encore quelques essais de démarrage infructueux, jusqu’à ce que la batterie soit à plat. Je la remets en charge. Pendant ce temps, je vérifie que le tendeur de chaîne de distribution est bien réglé, que l'écartement des rupteurs et l'avance sont corrects. Les flotteurs des carburateurs seraient-ils mal réglés ? Je les ai réglés comme indiqué dans la RMT, mais qui sait si tout dans ces carbus est d'origine et conforme ? Les carbus sont bien des Keihin PD 28, marqués 41 APC. Mais les flotteurs, les gicleurs et puits d'aiguille ne proviennent-ils pas d’un autre modèle ? Si le niveau d’essence est trop bas dans la cuve, l’essence n’atteint pas un niveau suffisant dans le puit d’aiguille, et le mélange est trop pauvre.

Je monte donc dans le garage faire cette petite manip. Contrairement à ce qu’indique la RMT, il est possible de mesurer la hauteur d’essence dans la cuve. C’est même très facile, en branchant un tuyau transparent sur le tube de purge de la cuve et en dévissant la vis de purge. L’essence monte alors dans le tuyau jusqu’au niveau qu’elle a dans la cuve. Je vérifie sur les cylindres 1 et 2, qui ne fonctionnent pas. Le niveau est dans les deux cas le même : celui du rebord supérieur de la cuve. Et c'est pareil dans la cuve n°4. Je ne sais plus quoi penser pour l’instant. Peut-être qu'une intervention divine pourrait m'aider... Pour l'heure, je ne vois plus que ça. Il faudrait que je fasse quelque sacrifice ; pas humain, ça ne se fait plus, et c'est interdit. Mais brûler des baguettes de quelque chose, des cierges, invoquer quelque déesse ou quelque dieu... Je vais réfléchir.

Comme aucune divinité ne s'est manifestée pour m'aider, je me remets au travail, après dîner.

Et si c’était l’électricité ? Je vérifie le câblage depuis les rupteurs jusqu’aux bobines. Je vérifie qu’en ouvrant à la main le rupteur 1-4, j’ai bien une petite étincelle à la bougie 4. Même chose pour le rupteur 1-3. Donc les fils sont bons, et ils ne sont pas croisés. Le fil de bougie n°3 donne des signes de faiblesse. Il est tout mou au milieu, comme si l’isolant était cassé ou coupé. Pourtant, il y a bien une étincelle. Je dépose la bobine. Je contrôle le primaire : 4 ohm environ. Je ne contrôle pas le secondaire, c’est dommage, j’y pense maintenant. Je remonte dans le fil jusqu’à la coupure. C’est bien l’isolant. L’âme en cuivre est bonne, mais elle ne se visse plus sur le contact du capuchon. Je coupe tout, et je fais un raccord soudé avec un morceau de fil de bougie « à l’ancienne », c’est à dire revêtu de coton tressé rouge. Je bricole quelque chose d’assez propre pour que la liaison soit solide mécaniquement. Je remonte la bobine, je la rebranche, je vérifié qu’elle donne une étincelle sur une bougie extérieure. Et je tente de redémarrer. Toujours pareil ! Le cylindre 4 fonctionne avec le starter, mais pas les autres. Leurs échappements restent désespérément froids.

Je dépose les deux condensateurs. Je les teste à l’ohmmètre, et je peux voir le petit sursaut de l’aiguille à la charge dans un sens puis à la décharge dans l’autre. La résistance de fuite est extrêmement grande. Donc ils sont bons. Je les remets en place soigneusement. Je réessaie. Pas mieux.

L’isolement des rupteurs est-il bon ? Il y a une vis pour chaque rupteur, qui maintient le ressort et les connexions aux fils. J’ai déjà vu, sur une Kawa, un défaut d’isolement des rondelles en bakélites à cet endroit. Je vérifierai demain.

Robert Lamoureux aurait dit : le vendredi matin, le canard était toujours vivant...

Dimanche 20 octobre 2002

Frein avant

Tôt ce matin, avant de partir, je teste encore le levier de frein avant. Toujours aussi mou. Et les mâchoires toujours aussi serrées. Je prends la poignée de frein avec le maître-cylindre achetée à Lambesc. Je débloque le piston côté levier, et aussi l’autre, côté sortie. Je ne sais pas trop ce qu’il y dedans, ni si c’est démontable. Je verse du WD40 dans le réservoir. En appuyant sur le piston, rien ne sort. J’actionne la chose pendant un moment. Tout coulisse bien, mais le liquide ne se montre pas à la sortie. Je laisse en l’état.

Départ à 8 heures. Direction le Var : il y a une bourse d’échanges à Salernes, et une autre à Saint-Maximin. La première se terminant à 14 heures, nous commençons par celle-ci. Très beau temps, frais, peu de circulation. Sur place, une dizaine d’exposants seulement, avec des pièces anciennes sans intérêt pour moi en ce moment. Je n’achète que deux numéros du Motocyclettiste, pour des articles sur la Deronzières (1906) et les Ultima type D. Nous partons rapidement vers Saint-Maximin par une départementale très agréable. Sur place, il y a une quinzaine d’exposants. Rien à voir avec Lambesc. Mais j’achète quand même un rétroviseur Honda, et des freins d’écrou pour la CB750. Et nous visitons la belle basilique.

De retour dans l’après-midi, je n’avais pas prévu de me mettre tout de suite sur la Quat’pat. Mais pendant le voyage, il m’était venu deux idées : et si j’avais mal calé la distribution ? et si j’avais laissé dans les tubulures d’admission des trois premiers cylindres un des morceaux de papier utilisés comme masques pendant la peinture ? J’écartais la première idée assez vite. Caler la distribution de travers, c’est possible, mais l’opération est tellement simple à faire que j’aurais dû être bien distrait ce soir-là. De plus, je n’aurais pas pu régler les jeux comme l’indique la RTM, et peut-être même qu’un piston serait venu taper sur une soupape. Donc exclu. Le papier ou la bourre de tissus dans l’entrée d’air, pourquoi pas. Je glisse donc un long fil de fer dans le carbu du cylindre n°1, boisseau soulevé. Je regarde de combien il s’enfonce, et je fais pareil sur le cylindre 4. Pas de différence. Pour confirmer la chose, je me dis que je dois sentir la dépression à l’admission en mettant la main devant l’entrée des carbus. Je pose la main devant le carbu 1, et j’actionne le démarreur. Et ça démarre ! Pas longtemps, certes, mais ça tourne sur plus d’un cylindre. Surprise totale. Je répète l’opération plusieurs fois, et j’arrive à maintenir le moteur en marche assez longtemps, starter tiré à fond, en bouchant l’entrée d’air des carbus 1 et 2. Quand j’ouvre le volet d’air, ça cale. J’essaie alors de boucher les quatre entrées d’air avec un chiffon plié en quatre. Et je peux maintenir le moteur en marche plusieurs secondes. De l’essence ressort par les entrées d’air, mais ça tourne plutôt bien.

Mystère... Ce moteur n’accepterait-il de tourner qu’avec le filtre à air ? Si je suis obligé de diminuer le débit d’air, c’est que le mélange est très pauvre. Je l’enrichis en fermant l’air. Pourtant, les niveaux dans la cuve sont on ne peut mieux réglés.

En examinant la rampe de carbus, je me rends compte que la pompe de reprise débite dans les quatre carbus, grâce à trois petits tuyaux en caoutchouc entre les corps. Mais alors, ça vient peut-être de la pompe de reprise. Ces deux trous sur la membrane, ils étaient bouchés, et je les ai débouchés. Je n’aurais peut-être pas dû. Pourtant, le dessin dans la RMT montre bien le trajet de l’essence à travers la membrane. Il faut que j’analyse ça de plus près en redémontant la pompe. Il me faut bien comprendre le trajet du carburant.

Lundi 21 octobre 2002

Après tous mes essais malheureux de démarrage, j'ai longuement réfléchi au problème. Aujourd’hui, je suis parti à la chasse aux infos sur le web. J'ai trouvé trois sites intéressants.

Correction le 22 juin 2019 Suppression de liens rompus.

Pendant la période de démarrage, la vitesse de rotation du moteur est très faible. Elle l'est tellement que la dépression dans le venturi du carbu n'est pas suffisante pour aspirer l'essence du puits d'aiguille, et le gicleur principal ne débite pas du tout. C'est donc le gicleur de ralenti qui débite et permet le démarrage. Ensuite, au delà d’une certaine vitesse (800 min-1 ?), le gicleur principal se met à fonctionner, avec le gicleur de ralenti.

En vertu de cette explication, dans mon cas, si ça ne démarre pas, c'est que le gicleur de ralenti est bouché : il n'y a pas d'arrivée d'essence dans le cylindre. Et quand je bouche l'entrée du carbu, alors je crée une forte dépression dans le corps, ce qui permet à l'essence de monter dans le puits d'aiguille. Et alors ça démarre. Cette version des faits me semble suffisante pour me décider à redémonter la rampe de carbu et à vérifier si le circuit d'air et d'essence du ralenti est bouché.

Je démonte donc la rampe, et j'ouvre la cuve du carbu n°1. J'avais déjà nettoyé tout ça, et j'avais constaté que les dépôts de pseudo-calcaire allaient croissant du carbu 1 au carbu 4, ce dernier étant pratiquement propre. Ceci s'explique par le fait que cette moto a passé dix ans sur la béquille latérale, position dans laquelle le carbu 4 se vide dans le 3, qui se vide dans le 2, qui se vide dans le 1.

Je découvre la tuyauterie interne du carbu, je retire la vis de réglage de richesse, et je passe un fil de fer, une corde de guitare, un forêt dans tout ce qui ressemble à un trou. Et là, surprise, je trouve que le tube d'essence du ralenti est franchement bouché par un dépôt beige. Même chose dans les carbus 2 et 3. Je passe donc la soirée à récurer tout ça, en m'aidant de la soufflette d'air comprimé, de WD40, de nettoyant en bombe pour carbus. Ce n'est pas très facile, parce qu'une part je ne sais pas où vont tous ces trous, où ils débouchent, et que d'autre part j'essaie d'agir avec délicatesse pour ne rien abîmer. En fin de soirée, il me semble que j'ai atteint mon but : tout a l'air propre. Demain, je fignole, et je remonte. Ça ne peut pas ne pas démarrer…

Mardi 22 octobre 2002

Je fignole en effet mon nettoyage. J’utilise un nouveau nettoyant pour carburateur acheté ce matin. Je vérifie les pointeaux, je remonte avec soin les vis de richesse, en les réglant à 1,5 tour. Je referme les cuves. Et je remets la rampe à sa place. Je rebranche les câbles. Comme je commence à en avoir l’habitude, ça va plus vite. Quand tout est prêt, j’ouvre l’essence.

Et ça fuit au trop plein du carbu 4 !

Je garde mon calme. Et pour ne pas déposer toute la rampe, je tente de ne démonter que la cuve du carbu en cause, en retirant ses trois vis. Je ne peux en retirer que deux. La troisième refuse de sortir, et bien que j’utilise un tournevis cruciforme en bon état, je ruine l’empreinte ! Pour m’en sortir, une seule solution, redéposer la rampe. Mais je ne démonte pas les câbles. Je me contente de déboîter les carbus des embouts, d’incliner la rampe, et de me battre avec la tête de vis. Finalement, je sors vainqueur, grâce à l’aide d’une pince coupante ! C’est le seul moyen que j’ai trouvé pour sortir cette $@!&# de vis ! Je m’empresse de la mettre à la poubelle.

L’examen de l’intérieur de la cuve n’apporte rien. Tout est en place, le pointeau ouvre et ferme normalement. Je referme la cuve, je remonte la rampe, et j’ouvre l’essence. Ça ne fuit plus.

Je mets le contact, j’actionne le démarreur, et j’obtiens le même résultat que dimanche : ça tourne sur le cylindre 4, et le cylindre 1 démarre si je bouche l’entrée de son carbu. Je peux laisser tourner et même accélérer un moment. Mais les cylindres 2 et 3 ne marchent pas du tout. Leur tube d’échappement reste désespérément froid.

Serait-ce l’allumage ? Je teste avec une bougie sur le cylindre 2 : pas d’étincelle. Sur le 3 : pareil. En ouvrant et en fermant le rupteur à la main, pas d’étincelle non plus, ni à la bougie, ni aux vis platinées. Je contrôle le câblage de la bobine de droite. Tout est en ordre. J’enlève le capuchon de bougie 3, et je tente de créer une étincelle entre l’extrémité du fil et la masse. Rien du tout. Donc, maintenant, en plus du problème de carbu, j’ai un problème d’allumage...

Il y a des jours où tout va mal. Quand on le sait, on s’inquiète moins.

Quand je l’ai arrêtée, elle marchait, qu’il m’a dit le vendeur...

Mardi 22 octobre 2002

J’ai eu dans la journée plusieurs messages d’amateurs de CB750. Ce sont des encouragements, des félicitations, des questions aussi. J’ai eu des messages de François, qui suit mon travail sur le site depuis le début. Il a vu mes problèmes d’allumage, et me recommande de tester l’inversion des fils entre les rupteurs et les bobines. Cette manip permet de mettre en cause les rupteurs, le câblage ou les bobines selon que les cylindres en panne restent les mêmes ou non.

Je fais donc l’essai, moteur arrêté bien sûr. Et je constate que les bobines sont bonnes. J’ai ensuite vite fait de voir que je me suis trompé en rebranchant un fil sur le rupteur. Sa cosse n’était pas du bon côté de la rondelle isolante. Il était donc à la masse. D’ailleurs, ça n’a dû faire plaisir ni à la bobine ni à la batterie, puisque la bobine 2-3 était carrément sous pleine tension en permanence pendant mes essais.

Une fois ceci réparé, je fais un nouvel essai de démarrage. Normalement, les carbus 2 et 3 ayant été nettoyés, ils devraient fonctionner. Il ne manquera plus que le 1, qui, lui, ne veut rien savoir.

L’essai est rapide parce que la batterie est à bout. Mais je parviens à faire tourner le moteur sur trois cylindres, le 1, le 2 et le 4, en bouchant les entrées d’air. Pas mal. J’ai commencé avec un cylindre, je suis passé à deux, et ce soir j’en suis à trois. Le progrès est net. Heureusement qu’il n’y en a pas vingt-cinq.

Au point où j’en suis, je n’ai plus qu’une chose à faire : redéposer la rampe de carbus et la nettoyer. François m’a vanté cet après-midi les mérites de la cuve à ultrasons. J’en ai une à disposition au bureau, mais pour ça, il faut démonter les carburateurs. Et cela semble impossible avec les volets d’air fixés sur la tringle commune par des vis serties. Pourtant, après examen, je constate que la rampe peut se partager en deux grâce à un accouplement démontable juste à droite du carbu 2. Si je peux avoir deux demi-rampes, c’est plus facile à traiter. Je démonte donc la demi-rampe de droite. Et j’essaie, à tout hasard, de dévisser les fameuses vis serties. Elles se laissent faire ! Je n’enlève que celles du carbu 4, ce qui me permet de le retirer. Il reste sur le carbu 3 la tringle d’entraînement des volets. Je fais la même chose sur la demi-rampe gauche. A la fin, j’ai démonté tous les carbus. Je prends des photos en vue du remontage :

Penser à la rondelle en plastique ! |

|

Le petit ressort ! |

Je finis le démontage, je numérote les boisseaux pour les remettre là où ils étaient, et je range toutes les pièces à nettoyer dans deux boîtes. Demain, ce sera tout propre. Et là, plus d’excuse !

Compteur du site ce soir, à 22h30 : 1028.

Jeudi 24 octobre 2002

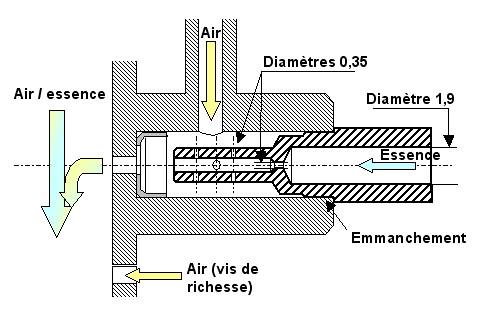

Pendant un long moment cet après-midi, avec Michel et ses doigts d'or, nous avons travaillé sur les gicleurs de ralenti. Ils comportent un trou de 0,35 mm, c'est écrit dessus. Nous avons d'abord laissé mariner toutes les pièces dans un bac à ultrasons. Trente-cinq minutes dans le bain. Malheureusement, le liquide disponible était destiné à éliminer l'huile de coupe sur les pièces métalliques. Ce n'est certainement pas le plus efficace pour retirer les dépôts durs dans les petites canalisations.

Après ce lavage, les pièces étant à peu près propres, nous avons attaqué le débouchage. Le carbu 4 était déjà débouché, et nous l'avons un peu amélioré. Le trois se laissa faire assez rapidement, après que Michel ait retiré du gicleur beaucoup de pâte beige compacte. Il a fait ça avec un forêt de 0,35 mm, objet très délicat et très cassant.

Les carbus 1 et 2 ont été infiniment plus coriaces. A tel point qu'après de longs efforts, nous avons dû abandonner en laissant un forêt de 0,35 coincé (et cassé ?) dans l'un et quelque chose de métallique à l'entrée du trou côté boisseau dans l'autre. Nous nous promettons de reprendre ça le lendemain et de résoudre le problème.

Conclusion optimiste : il y en deux sur quatre qui marchent.Le soir, à la maison, je réfléchis au problème. L'idéal serait de retirer le gicleur complet. Mais il semble entré en force dans l'alu, peut-être même avec des stries pour mieux le retenir. Et si je chauffais ? Je me rappelle en effet que l'alu et ses alliages se dilatent plus que le laiton :

| Coefficients de dilatation linéaire | ||

| Aluminium | 23,9 | 10-6 /K |

| Alliages d'aluminium | 21 à 24 | 10-6 /K |

| Laiton | 18,5 | 10-6 /K |

Je débouche les deux gicleurs, ce qui n'est d'ailleurs pas si facile. Je fais ça avec une corde de guitare (l'âme d'un fil de mi grave), qui fait juste 0,35 mm. Les gicleurs ressemblent en fait aux puits d'aiguille, à petite échelle. Je nettoie l'intérieur du trou, avec précaution (et avec des forêts), je dégraisse le gicleur, et quand il est bien propre, je le replante dans son trou. Il est bien serré, et ça devrait tenir.

Pendant que j'y suis, je fais la même chose sur le carbu 3. Il était débouché, mais sur ma lancée, ça ne peut pas faire de mal. Je ne touche pas au carbu 4, puisque lui fonctionnait.

|

Voici un petit schéma du gicleur de ralenti dans son logement, dessiné de mémoire. L'échelle des différentes dimensions doit être considérée comme floue, et seul compte l'arrangement des pièces entre elles. Pour autant qu'on puisse voir au fond du logement du gicleur, il y a un petit capuchon en métal à la sortie du trou d'émulsion, et le trou dans ce capuchon n'est pas au centre de la partie plate. Pourquoi ? Seul Keihin pourrait le dire. |

|

Je remonte ensuite la rampe, sans gros problème. C'est un peu de l'acrobatie de remonter la demi-rampe gauche à cause du tambour d'enroulement des câbles qui touche un peu partout, mais ça va. Je constate qu'il manque un petit ressort sur le mécanisme d'entraînement du boisseau n°1. Je ne pense pas l'avoir perdu moi-même, puisque j'ai posé les pièces au fur et à mesure du démontage dans des boîtes, et que je n'ai pas touché à ces boîtes depuis. Tant pis. Tel que c'est fait, ça ne peut pas gêner. Tout au plus, augmenter le jeu dans le mécanisme. Je termine en remontant les couvercle des cuves. Finalement, il ne me reste à remonter que les vis de purge, auxquelles j'ai changé les joints toriques. Mais comme j'ignore si ces joints, trouvés dans ma boîte à trésors, tiennent à l'essence, je dois faire une petite vérification. Je laisse tremper une vis et son joint dans de l'essence. Après 24 heures, j'aurai une bonne idée de son comportement.

Et je vais me coucher, satisfait…

Vendredi 25 octobre 2002

Je contrôle ma vis de purge et son joint. Il a gonflé. Les joints neufs font 7,25 mm de diamètre extérieur en place, et celui qui a passé 24 heures dans l’essence fait 7,8. Donc ça ne va pas. Mais je n’en ai pas d’autre, et de plus, ce joint ne travaille pas dans l’essence. Il ne voit de l’essence que quand on purge la cuve. Heureusement que j’avais cinq joints identiques, parce que celui qui a gonflé n’est plus montable. Je mesure les côtes des pièces mécaniques en vue de trouver des joints qui conviennent, si Honda ne peut les fournir :

Je remets en place toutes vis de purge. Je vérifie que tout est bon, et je remonte la rampe à sa place. Je câble les tuyaux de vidange des cuves, on ne sait jamais, et le câble de starter. Je ne monte ni les câbles de gaz, ni le ressort de rappel des boisseaux. J’ouvre l’essence, et... Ça fuit au carbu 2 ! Mais ça ne dure pas. La fuite cesse assez vite. J’appuie sur le démarreur, et très rapidement, le moteur démarre. J’ouvre lentement les volets d’air, et le ralenti se stabilise. J’arrête. Je vérifie les quatre tubes d’échappement : ils sont tous chauds. Je ferme l’essence, et je vais dîner...

Ça marche !

Je reprends mon travail le ventre plein. Je redémarre facilement. Le bruit est assez fort, à cause des tubes d’échappement 2 et 3 qui ne sont pas emmanchés dans les sorties des cylindres. Je remonte alors les câbles des gaz et le ressort de rappel. Je laisse tourner un bon moment. Et je fais quelques vérifications :

Ma foi ; tout va bien. Chaque démarrage et très facile, immédiat. J’arrête avant d’être asphyxié, j’aère le garage, et vais rejoindre mon clavier.

Samedi 26 octobre 2002

Pour pouvoir faire des essais propres, il me faut brancher les échappements de façon plus solide. Les deux tubes centraux ne tombent pas en face des sorties. Je comble l’espace par du ruban en aluminium adhésif de chauffagiste. Les deux tubes 1 et 4 sont montés normalement, avec les brides à ailettes serrées. Un morceau de fil de fer attaché au cadre soutient le pseudo silencieux à son extrémité.

Je peux donc redémarrer le moteur. Au quart de tour, s’il vous plaît. Et même au kick. Ça fait plaisir.

Maintenant que ça tourne, l’envie est grande de rouler. Mais le frein avant ne fonctionne pas, et les mâchoires sont serrées. Je dépose le maître-cylindre et son levier. Je mets un chiffon pour éviter que le liquide ne coule sur la peinture. Ça la décape carrément, j’en ai fait l’expérience malheureuse.

Pour desserrer les mâchoires, je dévisse les deux longues vis qui les fixent sur la patte articulée, je glisse un tournevis entre garniture et disque, et je resserre les vis. Les garnitures rentrent facilement, le liquide coule en haut à la durite débranchée, mais sur le chiffon. Je resserre les vis. La moto est maintenant libre et roule. Mais sans frein avant.

Avant de passer la première vitesse pour un petit essai, il me faut décoller l’embrayage. Sinon, je risque de faire un bond en avant ou de casser quelque chose. Il est en effet resté collé depuis dix ans, puisque je ne l’ai pas démonté. Pour le décoller, une pratique simple est d’engager une vitesse et de kicker en débrayant. Mais là, c’est insuffisant. Le collage est sévère et le vilebrequin est entraîné. Deuxième solution, engager le 2e rapport et essayer de déplacer la moto. C’est un peu dur au début, et puis ça se libère. C’est bon, je peux y aller.

Le moteur tournant, j’engage la première en appuyant en même temps sur le seul frein qui reste : la pédale. Ça craque dur, mais ça passe. Je démarre, et je fais une centaine de mètres. A part une petite zone presque plate, c’est très en pente devant chez moi, donc pas question de se lancer. Je ne passe même pas la deuxième. Constatations :

· Le frein arrière fonctionne correctement.

· Le voyant de point-mort reste allumé hors point-mort, mais moins fort.

· Le câble d’embrayage est trop tendu.

· Mais ça marche.

Une fois mon essai terminé, je m’attaque au frein avant. Je le nettoie au pétrole, et j’essaie de comprendre comment le démonter pour atteindre les coupelles ou les joints internes. Je les soupçonne en effet de fuir gaillardement, puisque je n’arrive pas à faire monter la pression dans les durites. Après de longues recherches, j’aperçois un circlip. Il est bien caché. Il est recouvert par la chaussette en caoutchouc qui entoure le piston sur lequel appuie le levier. Une fois la chaussette retirée, et toute la boue qu’elle cachait aussi, on peut voir deux minuscules oreilles qui bloquent le piston dans son logement. Je n’ai pas la pince à circlip à becs très longs et très fins qui me seraient nécessaires pour l’extraire. Je laisse donc tout en l’état pour l’instant.

Je fais la même analyse sur le maître-cylindre pratiquement identique acheté à Lambesc. Il est plein de boue à l’intérieur, et il fonctionne de la même manière. Donc pour l’instant, pas de frein avant...

Dimanche 27 octobre 2002

Sous le moteur, deux taches d’huile. Il y a une fuite (ou deux ?) dans la zone du branchement de la durite d’huile qui vient du réservoir. Je resserre les vis de 6 du couvercle et des deux embouts. Mais il se pourrait que la fuite vienne du joint du couvercle d’embrayage. Je verrai ça plus tard.

Pour faire les essais dans de meilleures conditions, je supprime la potence et je place mon réservoir-bouteille d’essence sur le cadre, maintenu par deux élastiques de siège de 2CV.

Je démarre, au quart de tour, et je fais un petit tour devant la maison. Il y a un petit raidillon à grimper, et ça se fait sans problème. Pour le redescendre sans frein avant, c’est moins simple, mais les mâchoires avant sont encore serrées. J’ai donc un ralentisseur automatique. En tout cas, ça marche.

Je vérifie que l’huile arrive bien dans la culasse, par les deux hublots de droite. C’est bon.

Je n’en fais pas plus. Pour le frein avant, je verrai demain avec Honda. Et voici une vue de gauche de la bête, dans l'état où elle est.

|

La suite du journal : à la page Finition...